新聞資訊

新聞資訊

- 光催化反應(yīng)器透光材質(zhì)有哪些?光催化反應(yīng)器透光材質(zhì)分析對比

- 微通道反應(yīng)器如何放大?微通道反應(yīng)器放大方式

- 連續(xù)流反應(yīng)器有哪些材質(zhì)?連續(xù)流反應(yīng)器材質(zhì)類型

- 碳化硅材質(zhì)動態(tài)管式反應(yīng)器優(yōu)缺點,碳化硅動態(tài)管反應(yīng)器優(yōu)缺點分析

- 不銹鋼材質(zhì)微通道反應(yīng)器優(yōu)缺點,不銹鋼材質(zhì)微反應(yīng)器優(yōu)缺點分析

聯(lián)系我們

手機:19314072625

電話:400-172-8090

郵箱:kxwlhg@163.com

地址:安徽省合肥市高新區(qū)永和路597號綠城科技園E棟6樓

微化知識

動態(tài)管式反應(yīng)器合成1-硝基蒽醌的方法

- 作者:唐磊

- 發(fā)布時間:2024-04-30

- 點擊:2069

1-硝基蒽醌是目前最為重要的蒽醌衍生物之一,廣泛用于合成藥物、染料和其它功能精細化學(xué)品。例如,1-硝基蒽醌可用于生產(chǎn)1-氨基蒽醌和4-溴-1-氨基蒽醌-2-磺酸(溴氨酸),以制造還原染料和活性染料;1-硝基蒽醌還可與甲胺、苯胺、異丙胺、乙醇胺甲醇、苯酚、苯硫酚等發(fā)生取代生成各種蒽醌類中間體或染料。

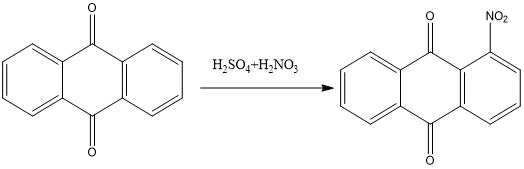

反應(yīng)方程式如下:

蒽醌分子中兩邊的環(huán)是等同的,每個邊環(huán)都可以看作是在鄰位有兩個第二類取代基(羰基)的苯環(huán)。因此,蒽醌的親電取代比苯和萘要困難得多。根據(jù)量子化學(xué)分子軌道近似計算,蒽醌α位的定域能比β位略低一些,所以蒽醌進行一硝化主要是生成α位的硝基蒽醌,但同時又生成相當(dāng)多的β位的異構(gòu)產(chǎn)物。

1-硝基蒽醌傳統(tǒng)的合成方法有:純硝酸硝化、混酸HNO3+H2SO4硝化以及溶劑硝化法,純硝酸硝化的消化難度大、硝酸用量大,蒽醌:硝酸=1:20,同時副產(chǎn)多、后處理難、收率低70%左右。混酸硝化體系中的硝化活性強,收率也比純硝酸硝化收率高75%左右,但是需要用大量混酸增加反應(yīng)體系的流動性,否則原料的流動性差,混合效果差。溶劑硝化法是在混酸的基礎(chǔ)上加入惰性有機溶劑,增加原料的流動性,減少混酸用量,溶劑硝化法是目前最常用的制備1-硝基蒽醌的方法,但收率只有:80%左右。傳統(tǒng)1-硝基蒽醌的生產(chǎn)工藝是在反應(yīng)釜中進行,存在易燃易爆,產(chǎn)品轉(zhuǎn)化率以及純度較低,廢酸生成量大,反應(yīng)周期長等問題,隨著國家對環(huán)保的重視,多家公司因為環(huán)保不達標(biāo)等問題導(dǎo)致不能進行該產(chǎn)品的生產(chǎn)。

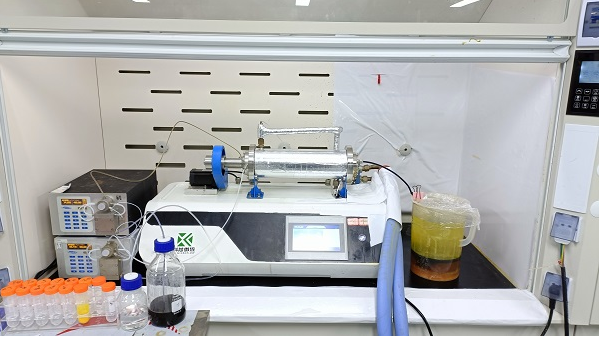

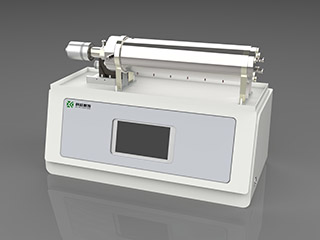

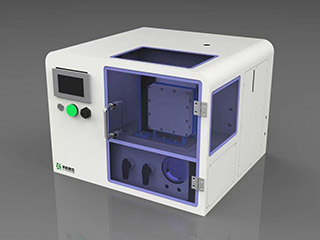

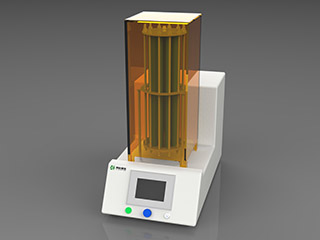

作者使用連續(xù)流工藝進行蒽醌溶劑硝化法合成時,使用的設(shè)備是動態(tài)管式反應(yīng)器,它是一種連續(xù)化平推流反應(yīng)器,與釜式反應(yīng)器相比,具有返混小、比表面積大、單位容積的傳熱面積大等特點,能夠有效提高反應(yīng)效率,實現(xiàn)連續(xù)化生產(chǎn)。而且由于其結(jié)構(gòu)特殊,可根據(jù)不同反應(yīng)類型設(shè)計攪拌軸,適用于粘稠液體、有固體參與或生成的反應(yīng),在化工領(lǐng)域具有非常廣闊的應(yīng)用,尤其是在固體適應(yīng)性方面的優(yōu)勢,彌補了板式微通道反應(yīng)器的不足。

連續(xù)流工藝流程:

1.配料

蒽醌按比例溶于濃硫酸中為物料1,硝酸和硫酸按比例配制成混酸為物料2;定量的二氯乙烷為物料3。

2.反應(yīng)器搭建

準(zhǔn)備一臺哈氏合金材質(zhì)的管式微通道反應(yīng)器或者碳化硅材質(zhì)的管式微通道反應(yīng)器和三臺四氟柱塞泵,使用三臺四氟柱塞泵分別從三種物料罐中抽取物料,三種物料直接打入反應(yīng)器中反應(yīng),反應(yīng)液出口與接液瓶連接;

3.進料

反應(yīng)器搭建完成后,檢查設(shè)備是否正常,設(shè)置反應(yīng)溫度55℃,接液瓶中準(zhǔn)備冰水淬滅反應(yīng)液,準(zhǔn)備完成后開啟進料泵進料反應(yīng),物料在反應(yīng)器中停留5min,取樣后送HPLC檢測;

實驗設(shè)備:

實驗結(jié)果:本次實驗采用單一變量法,對反應(yīng)溫度,混酸用量,反應(yīng)時間三個因素對反應(yīng)轉(zhuǎn)化率及選擇性經(jīng)行分析。得出最優(yōu)結(jié)果如下:n(蒽醌):n(硝酸)=1:1.1,V(二氯乙烷)=V(蒽醌的濃硫酸溶液),反應(yīng)時間:5min,反應(yīng)溫度:55℃。轉(zhuǎn)化率:98.5%,選擇性:97%。

客服QQ

客服QQ